Nos últimos 5 anos, um grupo seleto de empresas iniciou esforços para implementar a Indústria 4.0 em suas plantas. Os players líderes do setor de manufatura estão percebendo o significativo valor de dados e analytics, inteligência artificial (IA) e machine learning (ML). No entanto, uma grande maioria continua presa a um purgatório de pilotos, lutando para capturar todo o potencial de seus esforços de transformação ou para gerar retorno satisfatório sobre o investimento.

Embora as transformações digitais sejam claramente difíceis de replicar no conjunto de plantas, existe uma intensa pressão para conseguir. As empresas líderes nessas transformações estão capturando benefícios em toda a cadeia de valor de manufatura (aumentando a capacidade de produção e reduzindo perdas materiais, aumentando os lead times de entrega e atendimento ao cliente, alcançando maior nível de satisfação do cliente e reduzindo seu impacto ambiental). Multiplicados para toda a rede de plantas, esses ganhos podem transformar fundamentalmente a posição competitiva de uma empresa.

Com tanto em jogo, os fabricantes estão investindo tempo e dinheiro consideráveis em suas transformações digitais. Esses investimentos estão gerando retorno para alguns, mas a maioria ainda não consegue multiplicar esses programas-pilotos com sucesso ou aproveitar plenamente novas ferramentas e tecnologias para obter retornos significativos.

Este artigo explora algumas das armadilhas mais comuns ligadas às transformações digitais e como uma abordagem estratégica e focada em valor pode ajudar os fabricantes na corrida para estar à frente.

Gerando valor em todas as áreas da planta

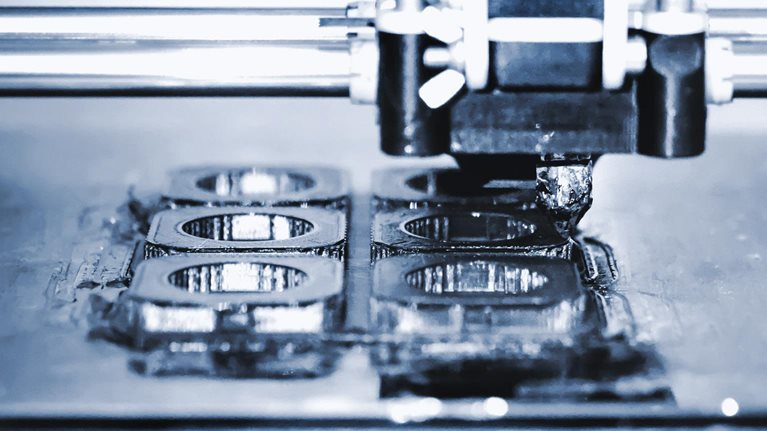

A planta digitalizada de hoje é muito diferente da planta líder de 10 anos atrás. Os avanços em dados e analytics, IA e MI (e o conjunto de provedores de tecnologia no mercado) significam que os fabricantes podem escolher dentre centenas de potenciais soluções e aplicações de tecnologia para melhorar suas formas de trabalhar.

Implementadas com sucesso, essas soluções geram retornos altamente atrativos. Em uma ampla gama de setores, não é incomum ver reduções de 30 a 50% no tempo de parada das máquinas, 10 a 30% de aumento na produtividade, 15 a 30% de melhoria na produtividade da mão de obra e 85% mais precisão nas previsões (Quadro 1).

As transformações digitais estão revolucionando todos os aspectos da manufatura, influenciando não apenas processos e produtividade, mas também pessoas. As aplicações corretas de tecnologias podem levar a tomadas de decisão mais empoderadas; novas oportunidades para qualificação, requalificação e colaboração multidisciplinar; melhor atração e retenção de talentos; e melhor segurança no local de trabalho e satisfação dos funcionários.

Os clientes veem os impactos na redução dos lead times de fabricação, gestão do lançamento correto na primeira tentativa e melhoria no atendimento ao cliente e na gestão da complexidade. E, é claro, há vantagens de ganhos mútuos associados à redução do impacto ambiental, possibilitada pelas menores emissões, diminuição do desperdício e aumento da eficiência energética, do uso de água e do consumo de matérias-primas.

Essas melhorias em produtividade, processos e pessoas não são fáceis de conseguir, especialmente em uma rede de plantas, cada uma das quais com sua própria liderança, infraestrutura de TI e cultura de local de trabalho. Não é incomum ouvir sobre empresas que alcançam resultados impressionantes usando programas-pilotos em uma planta se verem incapazes de replicar esse sucesso no restante da rede.

Essa era a situação em um player global de manufatura. Diante de um aumento considerável na demanda (o volume mais que dobrou em pouco mais de três anos, o que se traduziu em um incremento de produção de 50 milhões de peças), a empresa iniciou uma ambiciosa transformação digital em uma fábrica. A meta era aumentar o índice de eficiência global de equipamentos (OEE) em 10 pontos percentuais e reduzir o custo unitário de produto em mais de 30%.

Como resultado do projeto, a fábrica foi incluída no Global Lighthouse Network, uma iniciativa do Fórum Econômico Mundial, em colaboração com a McKinsey, que reconhece a liderança na Quarta Revolução Industrial. A planta passou a receber visitantes externos para apresentar sua transformação. Porém, apesar dessa conquista, não estava claro para a empresa como levar esse caso de sucesso local às outras plantas.

As armadilhas mais comuns na replicação das transformações digitais

Ha cinco principais razões pelas quais os fabricantes não conseguem ter sucesso em suas jornadas.

Implementação em silos. Buscando realizar transformações digitais como um exercício teórico, muitas empresas involuntariamente formam equipes de entrega independentes que são dissociadas de seus líderes, operações das plantas, excelência em manufatura e TI central. Outras focam muito em replicar a experiência de uma planta, falhando em considerar a complexidade mais ampla do conjunto de plantas.

Falha ao adaptar. Ao implementar uma abordagem única, os fabricantes perdem a chance de lançar mão da customização e adaptação necessárias para considerar as circunstâncias, cultura e valores únicos de cada planta.

Paralisia analítica. Realizar uma análise inicial completa e aprofundada de toda a rede pode esgotar o fabricante antes mesmo que uma transformação comece. Em vez dessa análise exaustiva, insights robustos e precisos o bastante podem ser extraídos de uma metodologia bem desenvolvida de extrapolação.

Foco em tecnologia em vez de foco em valor. Uma implementação com foco em tecnologia significa que as soluções são implementadas sem um vínculo claro com as oportunidades reais de valor, desafios do negócio ou necessidades de capacitação. O resultado é o enfraquecimento da adesão crucial das pessoas responsáveis por fazer a implementação acontecer.

Preferir o “perfeito” ao bom. Ao esperar que uma arquitetura de dados e TI/TO completa e ideal (tecnologia da informação/ tecnologia operacional) seja definida e implementada antes de lançar soluções da Indústria 4.0, os fabricantes perdem a oportunidade de gerar impacto mais rápido, que é possibilitado por uma arquitetura mínima viável comprovada e pragmática.

Três arquétipos de empresas entram na corrida

Os fabricantes que tentam acompanhar os líderes normalmente se classificam em um de três arquétipos de empresas.

Iniciantes cautelosas. Essas empresas estão analisando como começar suas jornadas de transformação digital. Elas precisam de ajuda para identificar todo o valor que a Indústria 4.0 pode trazer para seu negócio e desenvolver uma estratégia para todo o conjunto de plantas e para o roadmap de implementação.

Experimentadoras frustradas. Essas empresas começaram a experimentar através de programas-pilotos com algum sucesso. No entanto, elas se veem implementando tecnologias sem um entendimento claro de como atingir ROI financeiro.

Prontas para replicar. Essas empresas estão implementando soluções e tecnologias, mas continuam sem conseguir maximizar os retornos ou replicar no ritmo desejado para as demais plantas. Elas precisam recalibrar focando em como capturar todos os benefícios da Indústria 4.0 ou em como acelerar a implementação para responder às mudanças no negócio e nas necessidades dos clientes.

Desacelerando para ir mais rápido

Não importa onde uma empresa esteja no espectro dos arquétipos, existe grande valor em desacelerar e se reorganizar dentro de uma estratégia nova e mais direcionada, com o objetivo de maximizar o valor de uma transformação digital.

Uma importante lição das poucas organizações que tiveram sucesso em escalonar inovações digitais é como elas iniciaram sua jornada de impacto. Antes de se lançar em compras e implementação, as empresas líderes dedicam tempo para identificar todo o potencial da Indústria 4.0 (apontando áreas de alta alavancagem na cadeia de valor de manufatura) e elaboram uma estratégia de manufatura digital e um roadmap de implementação precisos.

A primeira fase dessa abordagem inclui uma análise do conjunto de plantas para identificar o valor em jogo e uma lista prioritária de casos de uso de tecnologia, considerando dados, TI/TO e a maturidade organizacional. Um roadmap pode então ser elaborado a partir desse fundamento, definindo a estratégia de implementação e as plantas escolhidas para a implementação inicial, seguida de uma implementação completa para ganhar escala.

Dedicar tempo desde o início para realizar uma análise das plantas e encontrar oportunidades de ganhos maiores pode criar um ímpeto significativo para uma transformação digital. À medida que as plantas de manufatura começam a capturar valor financeiro e operacional (sem mencionar os benefícios associados à melhoria nas capacidades organizacionais, satisfação dos funcionários, performance do atendimento ao cliente e impacto ambiental), esse retorno pode criar um ciclo virtuoso de feedback no qual os programas se tornam autossustentáveis e as iniciativas se convertem mais rapidamente em vantagem competitiva.

Replicando o sucesso

É a metodologia que sustenta a abordagem adotada pela empresa de manufatura que mencionamos. Após seu grande sucesso, a empresa precisou entender como e onde investir para maximizar os retornos em todas as plantas. Ao realizar uma análise das plantas em um subconjunto de seus fluxos de valor em mais de dez localidades, a empresa identificou cinco plantas que, juntas, representavam cerca de 80% do valor em jogo. Adicionalmente, a empresa identificou que em 10 das 17 os casos de uso para tecnologia representavam 75% do impacto potencial.

Com uma sólida estratégia de implementação de captura de valor em prática (e após investir estruturalmente nas capacidades necessárias), a empresa conseguiu replicar a abordagem de análise nas demais plantas e escalar para outras áreas do negócio. Como disse um importante stakeholder da empresa: “Nós basicamente escrevemos o manual sobre como replicar essa metodologia em outras plantas e estamos fazendo um excelente progresso nelas, não apenas em nossa rede de produção downstream, mas também em nossas plantas de produção upstream, utilizando o digital para reduzir intervenções humanas e melhorar o compliance.”

Em outro exemplo, uma empresa global de bens de consumo havia realizado um piloto de inovações digitais em diversas unidades de negócio por algum tempo, mas poucas ideias atingiram grande impacto além da linha ou da planta individualmente. Os líderes da empresa reconheceram a necessidade de esclarecer quais soluções digitais poderiam contribuir para as necessidades e prioridades gerais do negócio e onde focar os esforços de transformação para implementar soluções em escala.

Após dois meses de análise inicial focada em oito plantas priorizadas de uma rede de mais de 40 na Europa e nos Estados Unidos, a empresa percebeu que cerca de 20 plantas representavam 80% do potencial total de economias. A empresa também identificou um portfólio priorizado de soluções digitais com aproximadamente 20 casos de uso relevantes em todo o conjunto de plantas e 10 identificados como prioridades “certas”.

Decisivamente, o processo permitiu à empresa entender o nível de prontidão de seus dados e de sua infraestrutura de tecnologia e o investimento necessário em capacidades técnicas, gerenciais e transformacionais. Após os dois meses, a empresa elaborou um roadmap alinhado e focado em valor para implementar uma transformação digital no conjunto de suas plantas. O plano integrou melhorias lean e seis sigma digitais e tradicionais, atendeu necessidades de recursos e tecnologia e refletiu uma estratégia clara de capacitação em escala. A empresa passou a implementar em escala nas diferentes plantas, atingindo mais de $100 milhões em economias identificadas.

Os sete princípios de ouro para extrair o melhor da Indústria 4.0

Estejam os fabricantes iniciando suas jornadas de transformação digital ou recalibrando sua abordagem após inícios falsos ou tentativas falhas, as abordagens adotadas pelas empresas líderes apontam para sete princípios de ouro ao replicar uma transformação digital bem-sucedida.

Comunicar-se bem e com frequência. Criar um plano efetivo de engajamento e comunicação regular com os stakeholders mais críticos, líderes das plantas e uma equipe central multidisciplinar.

Ser específico. Focar nas necessidades reais do negócio e nos atuais desafios de performance e seguir uma abordagem de “pontos fortes”, baseando-se em soluções que já funcionaram bem em plantas individuais e que podem ser implementadas pragmaticamente nas demais plantas.

Segmentar, selecionar e gerar consenso. Segmentar a rede de plantas e selecionar as mais representativas para uma análise inicial da rede. Definir a metodologia de extrapolação desde o início para indicar como os insights focados serão replicados para gerar uma análise da rede de plantas.

Formalizar o valor em jogo. Em cada planta avaliada, descrever o valor real em jogo vinculando as soluções mais aplicáveis de Indústria 4.0 ou casos de uso com atual prontidão digital, disponibilidade de dados e arquitetura de TI/TO.

Desenvolver uma visão de três a cinco anos para as plantas. Descrever o valor total em jogo de pacotes priorizados de casos de uso para alinhar líderes de negócio sobre o objetivo e criar uma história de mudança atrativa para a organização como um todo. Uma representação visual engajadora das principais soluções pode ajudar a obter adesão da organização para a visão (Quadro 2).

Desenhar um roadmap de manufatura digital. Criar um plano de implementação priorizado com uma estratégia clara de replicação e articulação do valor a ser capturado ao longo do tempo, integrando capacitação em dados e arquitetura de TI/TO, assim como requisitos de recursos, capacidades e gestão da mudança.

Definir a visão e garantir adesão da liderança. Apresentar o caso de negócio e os requisitos aos principais stakeholders, com o objetivo de obter um direcionamento claro da alta liderança e amplo engajamento dos líderes da planta na definição de metas e na execução.

Estejam presas a um purgatório de pilotos ou sob forte pressão para apresentar retornos, as empresas podem se tornar desencorajadas e desmotivadas. No entanto, ao desacelerarem por apenas um ou dois meses e desenvolverem uma estratégia sólida de manufatura e um roadmap de implementação, as empresas podem acelerar suas transformações de Indústria 4.0 e desenhar uma jornada clara para os próximos anos.